Endüstriyel üretim süreçlerinde otomasyonun gelişmesi, hem verimliliği artırdı hem de hata oranlarını ciddi şekilde azalttı. Bu dönüşümün merkezinde yer alan NC (Numerical Control) ve CNC (Computer Numerical Control) makineleri, üretim dünyasında devrim yarattı.

Bu makineler, insan elinin sınırlı hassasiyetini ortadan kaldırarak, üretimde hız, doğruluk ve tekrarlanabilirlik sağladı. Peki bu sistemlerin tarihçesi nedir, nasıl çalışırlar ve işletmelere ne gibi avantajlar veya dezavantajlar sunarlar?

NC ve CNC Makine Tarihçesi

NC sistemlerinin temeli 1940’lı yıllarda atıldı. O dönemlerde üretimde manuel yöntemler hâkimdi ve parçaların hassas işlenmesi ciddi zaman alıyordu.

Bu sorunu çözmek için 1949 yılında MIT (Massachusetts Institute of Technology), delikli kartlarla komut verilen ilk NC tezgâh prototipini geliştirdi. Bu sistemde takım hareketleri, operatörün fiziksel müdahalesine gerek kalmadan sayısal verilerle kontrol ediliyordu.

1970’lere gelindiğinde bilgisayar teknolojisinin gelişimi, üretim sistemlerine yeni bir boyut kazandırdı. Böylece CNC (Computer Numerical Control) makineleri ortaya çıktı.

NC sistemlerindeki delikli kartların yerini dijital komutlar aldı, makineler bilgisayarlarla programlanabilir hale geldi.

Bu gelişme, üretim süreçlerinde daha az hata, daha fazla hız ve yüksek hassasiyet anlamına geliyordu. Günümüzde CNC sistemleri, otomotivden havacılığa, medikal ekipman üretiminden kalıpçılığa kadar birçok sektörde standart haline gelmiştir.

NC ve CNC Makineleri Nedir?

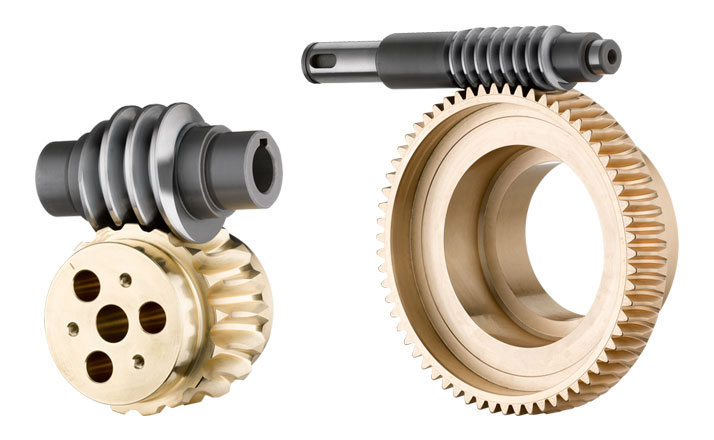

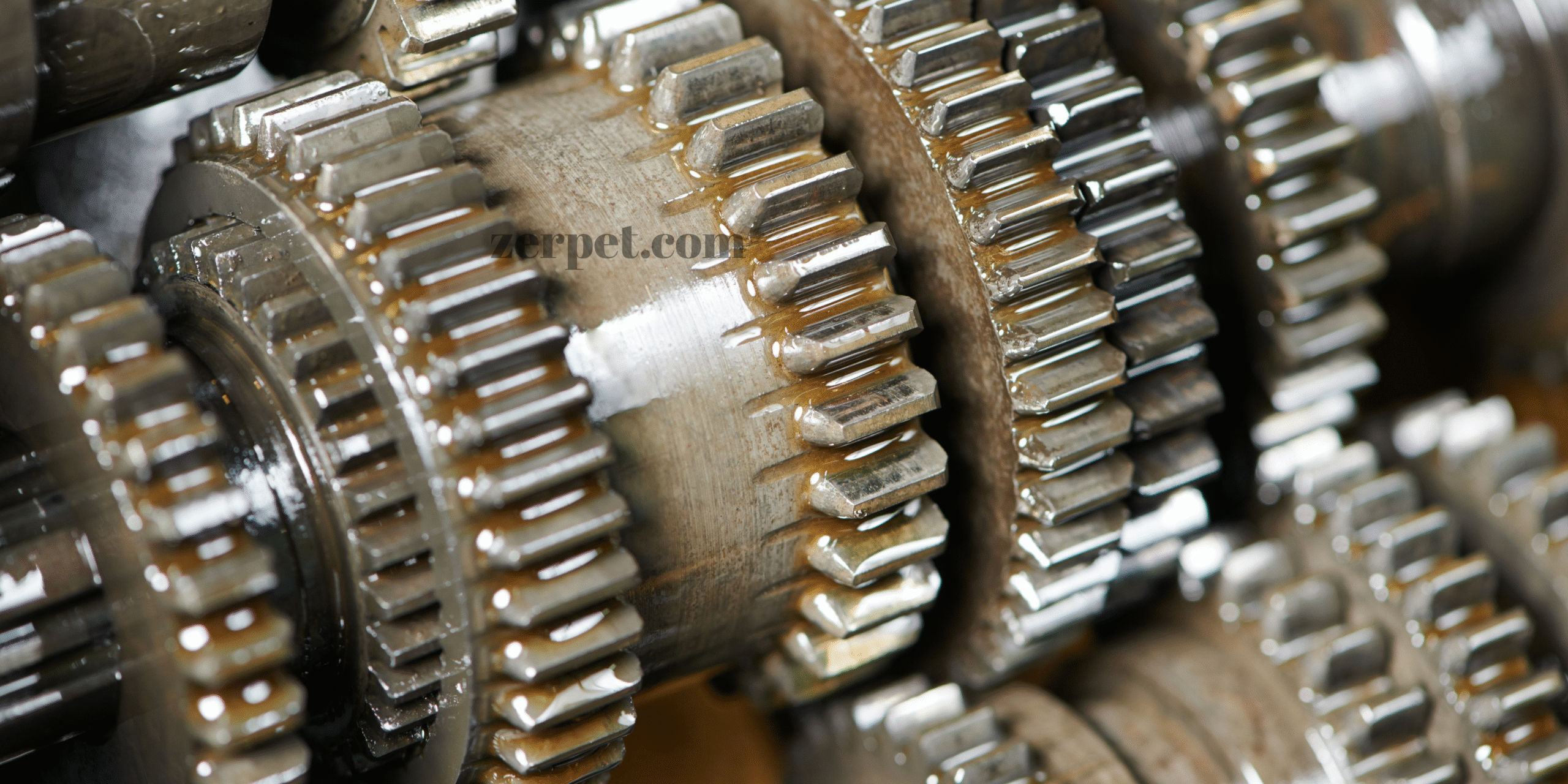

NC makineleri, üretim sürecinde kesici takımların hareketlerini sayısal verilerle kontrol eden sistemlerdir. Komutlar delikli kartlar, manyetik bantlar veya mekanik kodlayıcılarla makineye aktarılır. Ancak değişiklik yapmak veya yeni bir işlem tanımlamak zaman alıcıdır.

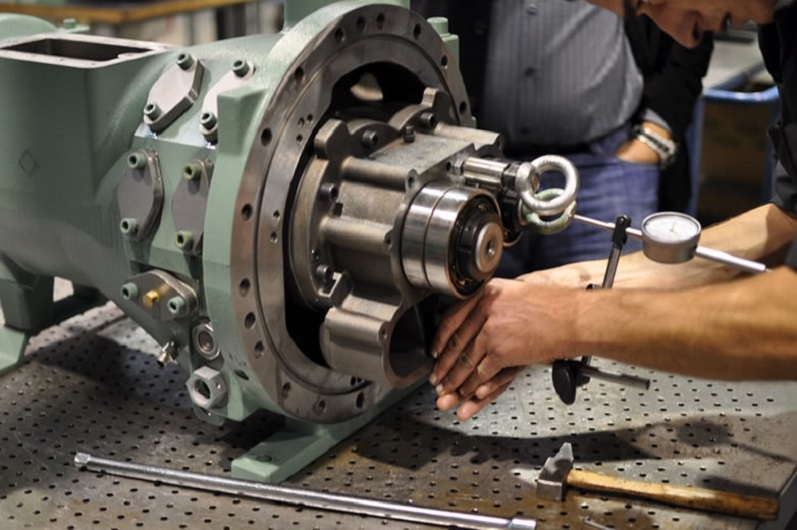

CNC makineleri ise NC teknolojisinin bilgisayar destekli versiyonudur. Komutlar bilgisayar ortamında hazırlanır, yazılım aracılığıyla makineye iletilir. Bu sayede üretim sırasında parametreler kolaylıkla değiştirilebilir, hata riski minimuma iner.

CNC sistemleri, karmaşık geometrilere sahip parçaları yüksek hızda ve mikron düzeyinde hassasiyetle işleyebilir.

Kısacası, NC sistemleri otomasyonun başlangıcı, CNC makineleri ise dijital üretimin zirvesidir.

CNC teknolojisi günümüzde otomotiv, havacılık, savunma, medikal, mobilya ve kalıp sektörlerinde yaygın şekilde kullanılmaktadır.

Bu makineler, işletmelere üretim hatlarında standart kalite, düşük fire oranı ve yüksek verimlilik sağlar.

NC ve CNC Makineleri Avantajları ve Dezavantajları Nelerdir?

Her iki sistem de üretim dünyasında önemli yenilikler getirmiştir. Ancak günümüzde CNC sistemleri, NC teknolojisinin yerini tamamen almıştır.

Bunun temel nedeni, CNC makinelerinin daha yüksek verimlilik, esneklik ve kalite kontrol imkânı sunmasıdır.

CNC Tezgahlarının Avantajları

- Yüksek Hassasiyet: CNC makineleri mikron düzeyinde kesim ve delme yapabilir. Bu da hata payını neredeyse sıfıra indirir.

- Tekrarlanabilir Üretim: Aynı parçayı defalarca üretebilir ve ölçü farkı olmadan mükemmel sonuç sağlar.

- Zaman Tasarrufu: Manuel ayar ihtiyacı ortadan kalktığı için üretim süreci hızlanır.

- Karmaşık Parça Üretimi: Geleneksel yöntemlerle imkânsız olan geometrik şekiller CNC ile kolayca işlenebilir.

- Dijital Entegrasyon: CAD/CAM yazılımlarıyla uyumlu çalışır, tasarımdan üretime kesintisiz süreç sağlar.

- Azalan Fire Oranı: Hata oranı düşük olduğu için malzeme israfı minimum seviyededir.

- Sürekli Çalışma İmkanı: CNC makineleri 24 saat boyunca kesintisiz üretim yapabilir.

- Daha Kolay Kalite Kontrol: Programlı sistem sayesinde her ürün aynı hassasiyette üretilir.

CNC Tezgahlarının Dezavantajları

- Yüksek İlk Yatırım Maliyeti: CNC sistemleri teknolojik donanım ve yazılım gerektirdiği için kurulum maliyeti yüksektir.

- Eğitim Gerekliliği: Operatörlerin G-kod, yazılım ve makine programlama bilgisine sahip olması gerekir.

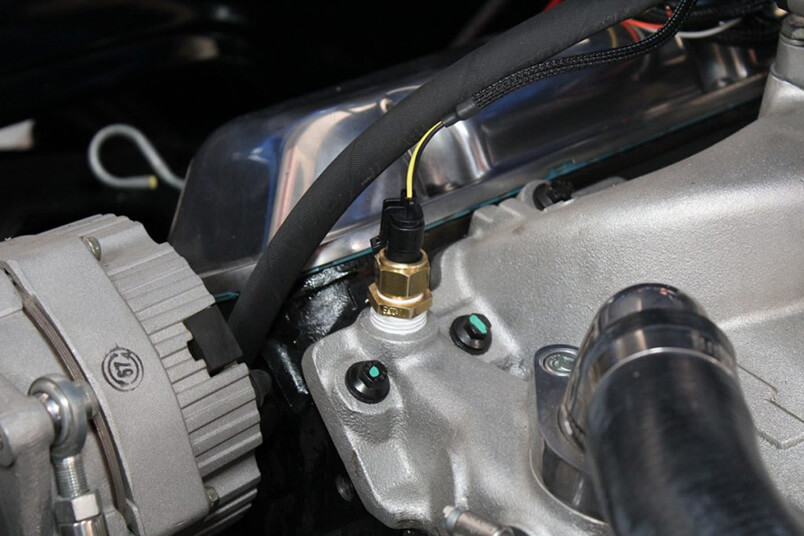

- Bakım ve Onarım Maliyeti: Elektronik parçalar ve servo motorlar düzenli bakım ister; bu da ek maliyet oluşturur.

- Enerji Tüketimi: Yüksek performanslı motorlar, manuel tezgâhlara göre daha fazla enerji harcar.

- Teknolojik Bağımlılık: Yazılım veya kontrol paneli arızalarında üretim tamamen durabilir.

- Karmaşık Programlama: Basit işler için bile program yazmak gerekebilir, bu da zaman kaybına yol açabilir.

NC sistemleri, otomasyonun ilk adımıyken CNC makineleri bu adımı dijital çağa taşıdı.

Günümüzde CNC teknolojisi, üretim kalitesini artırmanın ve maliyetleri düşürmenin en etkili yolu olarak kabul ediliyor.

Hassasiyet, hız ve güvenilirlik isteyen işletmeler için CNC sistemleri artık bir tercih değil, zorunluluk haline gelmiştir.

Ayrıca CNC teknolojisi, Endüstri 4.0 ve yapay zekâ tabanlı üretim sistemlerinin temel bileşenlerinden biridir.

Gelecekte CNC makineleri, sensörlerle kendi bakım ihtiyacını tahmin eden, enerji verimliliğini optimize eden ve üretim hatlarını gerçek zamanlı yöneten “akıllı üretim” araçları haline gelecektir.